3D-Druck im Weltraum: Ein Leitfaden zur additiven Fertigung auf dem Mond und in der Umlaufbahn

Die Erforschung des Weltraums hat seit jeher das Interesse der Menschen geweckt, und die Eroberung des Weltraums ist seit dem letzten Jahrhundert ein fortwährendes Ziel, das sich nun in einem Weltraumwettlauf zwischen Milliardären und ihren jeweiligen Unternehmen manifestiert.

Wie wir in einem kürzlich erschienenen Artikel über Bioprinting im Film Mickey 17 untersucht haben, hat sich der 3D-Druck in den letzten Jahren zu einem wichtigen Aktivposten für die Raumfahrtindustrie entwickelt.

Diese jüngsten Entwicklungen sind jedoch nicht ohne Präzedenzfälle. Im Jahr 2014 wurde ein 3D-Drucker ins All geschickt, was den Jungfernflug für Anwendungen unter solch extremen Bedingungen markierte. Seitdem hat die Nutzung astronomische Ausmaße angenommen.

Lunar AM hat sich von kleinen Reparaturen und Prototypen für Experimente in der Schwerelosigkeit zur Integration in das Raketendesign entwickelt. In Zukunft könnte die Fertigung vor Ort eine sehr reale Möglichkeit sein. Der 3D-Druck ist bereits heute führend in der mobilen Produktion auf der Erde – warum also nicht auch etwas weiter entfernt?

In den letzten Monaten hat AMFG über neue Anwendungen im Bereich AM berichtet, darunter tragbare Verteidigung, Seeschifffahrt und Bauwesen – in einem Markt, der so sensibel auf technologische Innovationen reagiert, ist es entscheidend, über die neuesten Entwicklungen auf dem Laufenden zu bleiben.

Im heutigen Artikel untersucht AMFG die Gründe, warum additive Fertigung im Weltraum eingesetzt wird, wie sie derzeit genutzt wird und welche Zukunftsmöglichkeiten die additive Fertigung auf dem Mond bietet.

Die Geschichte bis heute: Von PLA-Werkzeugen zu Metallstrukturen

Die Reise begann 2014, als die NASA und Made In Space (jetzt unter dem Namen Redwire) den ersten FDM-Drucker (Fused Deposition Modeling) zur ISS schickten. Sein Flaggschiff-Druck: ein einfacher, aber funktionaler Ratschenschlüssel, der bewies, dass die Mikrogravitation keinen nachteiligen Einfluss auf den schichtweisen Kunststoffprozess hatte.

Nach diesem Erfolg kam 2016 die Additive Manufacturing Facility (AMF) auf die ISS. Die AMF ist größer und robuster, für den kontinuierlichen Betrieb mit minimalem Eingreifen der Astronauten ausgelegt und verwendet ABS-, PEI/PC- und HDPE-Filamente, um missionskritische Werkzeuge und Komponenten direkt an Bord zu drucken.

Die Meilensteine beim Drucken sind vielfältig und reichen vom ersten Kunststoffschraubenschlüssel im Juni 2016 über eine medizinische Fingerschiene im Juni 2017 bis hin zum ersten Kunstwerk, das Anfang 2017 im Orbit gedruckt wurde. Bis heute wurden über 115 Objekte hergestellt, was die Vielseitigkeit und Leistungsfähigkeit der AMF unterstreicht.

Das Drucken in der Schwerelosigkeit erfordert jedoch technisches Geschick.

Ohne Konvektion muss die Wärme durch aktive Systeme geregelt werden. Die Extrusion muss präzise sein, das Filament muss ohne Schwerkraft haften. Geschlossene Umweltkontrollen regulieren Temperatur und Luftfeuchtigkeit, um sicherzustellen, dass sich das Material vorhersehbar verhält.

Wartung und Überwachung erfolgen ferngesteuert, wobei die Bediener die Aufträge vom Boden aus in eine Warteschlange stellen, während Kameras im Rack Statusaktualisierungen liefern. Die Astronauten holen nur die fertigen Teile ab, was den Zeitaufwand und die Komplexität für die Besatzung reduziert.

Fortschritte bei den Materialien

Commander Barry „Butch“ Wilmore hält das erste Objekt in den Händen, das im Weltraum mit additiver Fertigung hergestellt wurde. Bild mit freundlicher Genehmigung von Made in Space[/caption]

Diese Genialität zeigt sich in Fortschritten bei neuen Materialien und entwickelten Recyclingfähigkeiten.

Nehmen wir zum Beispiel PEI/PC, ein strapazierfähiges Filament in Luft- und Raumfahrtqualität, das erstmals 2017 verwendet wurde und eine hohe Wärme- und UV-Beständigkeit aufweist und sich für strukturelle Anwendungen und zukünftige EVA-Werkzeuge eignet.

HDPE/GreenPE ist ein erneuerbares, flexibles Polymer, das für nicht-strukturelle Teile wie Bewässerungsarmaturen verwendet wird, und das Refabricator-System wandelt Abfall an Bord in Filament um – ein Schritt in Richtung einer Kreislaufwirtschaft im Orbit.

Ein entscheidendes Element für die Nachhaltigkeit von AM (auf diesem Planeten) ist die Möglichkeit, Teile in der Nähe ihres Einsatzortes additiv herzustellen – dies haben wir in unserem Artikel über tragbare AM für die Verteidigung gesehen. Im Weltraum können Regolith-Drucker wie die von Redwire Mondstaub als potenzielles Baumaterial für Lebensräume testen. Diese Demonstration zeigte erfolgreich, dass es möglich ist, mit Hilfe von Ressourcen vor Ort eine dauerhafte Präsenz der Menschheit auf dem Mond aufzubauen.

Die Liste der verfügbaren Materialien wird jedoch immer vielfältiger. Anfang 2024 wurde der erste für die Mikrogravitation entwickelte Metall-3D-Drucker im Rahmen der Metal3D-Initiative der ESA zur ISS gebracht. Dieses kompakte, laserbasierte Filamentsystem, das von Airbus, der Cranfield University, AddUp und Highftech entwickelt wurde, druckte im August 2024 erfolgreich das erste Metallteil im Weltraum.

Der Metalldruck in der orbitalen Fertigung bietet mehrere Vorteile. Aus Metall gefertigte Komponenten können Belastungen standhalten, die für Polymere plastisch unmöglich sind, was sie ideal für Reparaturen an Raumfahrzeugen oder tragende Strukturen macht. In Kombination mit der Eignung für Langzeitflüge und der Möglichkeit, das Missionsrisiko durch die Herstellung von Ersatzteilen ohne Wartezeiten auf Lieferungen zu verringern, bedeutet dies, dass der Metalldruck für den weiteren Einsatz in zukünftigen Missionen prädestiniert ist.

Die Materiallandschaft für die orbitale Fertigung hat sich von Kunststoff über Hochleistungspolymere bis hin zu Metall weiterentwickelt. Bei erfolgreichen Bemühungen zur Umsetzung von IRSU (In-situ-Ressourcennutzung) werden Mond- oder Marsregolith zur Herstellung von Metall oder Amalgam-Rohstoffen für außerirdische Bauvorhaben verwendet.

Im April 2025 stellten Forscher des DSEL in China einen funktionierenden Prototyp einer „Maschine zur Herstellung von Ziegeln aus Mondboden” vor. Das System ist dafür ausgelegt, Infrastruktur direkt auf dem Mond zu errichten, indem es Sonnenenergie bündelt, um Mondboden oder Regolith zu schmelzen und ihn durch einen solarbetriebenen 3D-Druckprozess zu brauchbaren Ziegeln zu formen.

Der nächste Schritt für die Materialherstellung außerhalb der Umlaufbahn ist die Lebensmittelproduktion (auch Astronauten müssen essen). Je weiter man sich von der Erde entfernt, desto größer ist der Bedarf an Lebensmitteln. Astronauten müssen große Vorräte an Lebensmitteln mitführen, die viel Platz und Gewicht beanspruchen.

Im Jahr 2013 kündigte die NASA die Finanzierung der Entwicklung eines 3D-Druckers an, der Lebensmittel für Astronauten herstellen kann, indem er in speziellen Kartuschen in Pulverform gelagerte Zutaten zubereitet. Der Drucker würde den Inhalt der Kartusche mischen, Wasser oder Öl hinzufügen und verschiedene Gerichte herstellen. Das erste verfügbare Gericht war Pizza, die Schicht für Schicht gedruckt wurde. Die Kartusche hat eine Lebensdauer von 30 Jahren, was bedeutet, dass sie zunächst auf der ISS, aber in Zukunft auch auf dem Mond oder Mars eingesetzt werden kann. Astronauten können flexibler auf ihre Essensvorlieben und Allergien eingehen und den Nährwert ihrer Mahlzeiten maximieren.

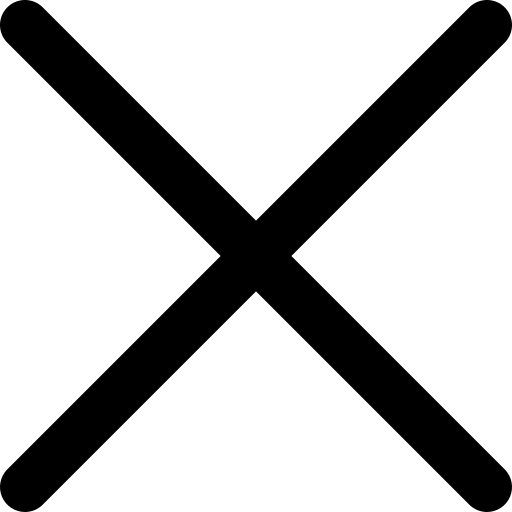

Für Verbraucher, die sich gesünder ernähren möchten, haben Ingenieure von IHI Aerospace und der Yamagata-Universität mit der Entwicklung von 3D-gedrucktem Sushi begonnen, das sie hoffentlich Weltraumtouristen servieren können, wenn diese in der erdnahen Umlaufbahn um den Planeten kreisen. Der Weltraumtourismus hat das Potenzial, in naher Zukunft zu florieren, und der 3D-Druck könnte sowohl in der Fertigung als auch in der Lebensmittelproduktion eine entscheidende Rolle spielen.

3D-gedrucktes Sushi unmittelbar nach der Herstellung. Bild mit freundlicher Genehmigung von Nordson EFD

Die Vorteile des 3D-Drucks für die Fertigung auf dem Mond

Optimierung von Bauteilen

Raumfahrtmissionen erfordern eine strenge Kontrolle des Gewichts an Bord. Je leichter die Rakete oder der Satellit, desto kostengünstiger und effizienter ist der Start, da durch die Gewichtsreduzierung des Raumfahrzeugs weniger Treibstoff benötigt wird und mehr Platz für nützliche Ausrüstung zur Verfügung steht – jedes eingesparte Kilogramm bedeutet 10.000 Dollar weniger Startkosten.

Durch DfAM und insbesondere durch Topologieoptimierung ermöglicht der 3D-Druck die Herstellung stabiler, komplexer Formen, die mit herkömmlichen Methoden nicht zu realisieren sind.

Als Beispiel nennt 3Dnatives Kühlkanäle in Raketentriebwerken, die die intensive Hitze um die Brennkammer ableiten. Mit 3D-Druck können diese direkt in die Teile integriert werden, was mit herkömmlicher Bearbeitung oder Spritzguss aufgrund der hohen Kosten sehr schwierig, wenn nicht sogar unmöglich ist.

Venus Aerospace, ein auf Hyperschallantriebe spezialisiertes Unternehmen, wird eine Düse in seine nächste bodengestützte Demonstration integrieren, die ohne Motorwechsel in mehreren Flugregimen betrieben werden kann. Dadurch können Fahrzeuge mit einem einzigen System vom Start bis zu Geschwindigkeiten von über Mach 5 beschleunigen, was eine bahnbrechende Neuerung für den Hyperschallverkehr darstellt.

Neue Materialien

Die Anforderungen an Materialien in der Raumfahrtindustrie sind hoch: extreme Temperaturen, Druckschwankungen, Thermoschocks, Strahlung – die Liste lässt sich beliebig fortsetzen. Wie wir oben bereits erläutert haben, kann der 3D-Druck im Weltraum von einer Vielzahl fortschrittlicher Materialien profitieren.

Dazu gehören Metalllegierungen wie Titan, Aluminium und Inconel, die für ihre Leichtigkeit und Wärmebeständigkeit bekannt sind. Faserverstärkte Verbundwerkstoffe bieten zusätzlich Festigkeit und Flexibilität.

Beispielsweise arbeitet die Application Innovation Group von 3D Systems mit verschiedenen Universitäten zusammen, um Hochleistungsradiatoren und Wärmerohrleitungen aus Titan- und Nickel-Titan-Legierungen herzustellen. Durch die direkte Einbettung von Wärmerohrleitungen und Formgedächtnislegierungskomponenten in Radiatoren mittels 3D-Druck geht das Team die Probleme des Gewichts und der Komplexität der Herstellung herkömmlicher thermischer Systeme an und macht zukünftige Weltraummissionen kostengünstiger und leistungsfähiger.

Die ISS hat bereits optische Fasern mit weniger Defekten gedruckt als die auf der Erde hergestellten Versionen. ZBLAN ist eine Glaslegierung aus Zirkonium-, Barium-, Lanthan-, Natrium- und Aluminiumfluoriden, die jeweils unterschiedliche Dichten und Kristallisationstemperaturen aufweisen. Die erhöhte Effizienz von ZBLAN könnte zu erheblichen Energieeinsparungen führen, da die Notwendigkeit, das Signal bei Langstreckenübertragungen zu verstärken, reduziert wird.

Was die Druckverfahren angeht, so formen DED-, LPBF-, DMLF- und Extrusionsdrucktechniken diese starken, flexiblen Materialien zu komplexen, präzisen und optimierten Teilen.

Einfache und kostengünstige Montage

Ähnlich wie beim 3D-Druck in anderen Anwendungsbereichen sind die Vereinfachung der Prozesse und die Senkung der Kosten ein wichtiger Faktor bei der Entscheidung für eine bestimmte Fertigungstechnik.

Durch den 3D-Druck kann auch die Montage von Tausenden von Teilen vermieden werden. SAB Aerospace hat kürzlich eine einteilige Raketendüse gedruckt, für die normalerweise Tausende von Teilen zusammengebaut werden müssen. An anderer Stelle hat Relativity Space den Bau seiner Terran-Rakete erheblich vereinfacht, indem es die Anzahl der Komponenten um 1000 reduziert hat.

Das Drucken im Orbit könnte die Art und Weise, wie Raumfahrt betrieben wird, revolutionieren. Photocentric hat einen Hochgeschwindigkeits-3D-Drucker vorgestellt, der für die Herstellung von Komponenten direkt im Orbit entwickelt wurde und Astronauten ein neues Maß an Selbstversorgung ermöglicht. Der CosmicMaker kann in der Schwerelosigkeit betrieben werden und verwandelt flüssiges Harz mit Hilfe von Licht in feste Teile.

Fertigung in der Schwerelosigkeit

Der 3D-Druck ist eine einzigartige Technologie in der orbitalen Fertigung. Astronauten können Objekte direkt im Weltraum additiv fertigen, was die Abhängigkeit von Expeditionen von der Erde, die oft übermäßig lang und kostspielig sind, erheblich verringert.

Die Wartezeit auf Ersatzteile verkürzt sich von Wochen und Monaten auf wenige Minuten und Stunden an Bord. Dies verbessert die Sicherheit und Effizienz von Missionen erheblich, begrenzt Unterbrechungen deutlich und erhöht die operative Ausfallsicherheit.

Die On Orbit Servicing, Assembly, and Manufacturing (OSAM-2)-Mission, die offenbar ohne Demonstration abgeschlossen wurde, hatte zum Ziel, große, sich selbst zusammenbauende Architekturen zu konstruieren, die derzeit nicht von der Erde aus transportiert und gestartet werden können. Der Plan sah vor, zwei 3D-gedruckte Fachwerkbalken mit einer Länge von nur 10 Metern zu konstruieren, die jedoch auf eine Länge von 100 Metern erweitert werden können.

Obwohl keine Demonstration stattfand, ist die Tatsache, dass diese Verfahren entwickelt werden, ein spannender Schritt in Richtung Weltraumarchitektur. Im Jahr 2024 wurde das erste Metallteil direkt an Bord der ISS hergestellt, was zeigt, dass die Technologie unter Weltraumbedingungen funktioniert, auch wenn sie sich noch in der Testphase befindet.

Große Vorteile für Astronauten

Bei lang andauernden Weltraummissionen ist es nicht immer möglich, die gesamte erforderliche medizinische Ausrüstung mitzuführen. Dank des 3D-Drucks können Astronauten jedoch vor Ort nützliche Gegenstände herstellen, um Verletzungen oder bestimmte Gesundheitsprobleme zu behandeln.

Wie wir in unserem Artikel über tragbare AM für die Verteidigung berichtet haben, erleichtert der 3D-Druck die Herstellung von Schienen oder chirurgischen Instrumenten vor Ort, sodass potenzielle Lücken in der Lieferkette kein Risiko für die Teammitglieder darstellen.

Auch das Bioprinting im Weltraum macht Fortschritte. Auf der ISS wurde mithilfe der BioFabrication Facility erfolgreich ein menschlicher Meniskus biogedruckt. Auf der Erde ist das Bioprinting von Weichgewebe schwierig und erfordert ein Gerüst, um zu verhindern, dass das gedruckte Gewebe unter der Schwerkraft zusammenfällt.

Im Weltraum jedoch gibt es keine Schwerkraft und somit auch kein Problem. Die Hoffnung ist, dass das 3D-Bioprinting nicht nur für Astronauten im Weltraum genutzt werden kann, sondern auch zum Drucken von Organen im Weltraum, die dann zur Verwendung auf die Erde geschickt werden.

Fallstudie: Erfolg im „Vomit Comet”

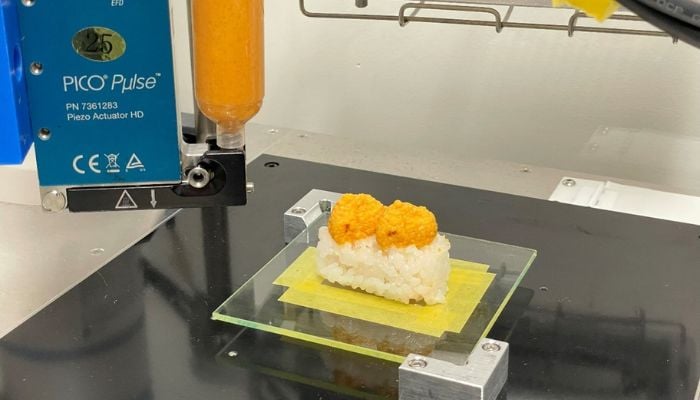

Ein Forscher bewertet ein 3D-Drucksystem in einer Mikrogravitationssimulation an Bord eines Parabelflugs. Foto: Universität Glasgow.

Forschern der James Watt School of Engineering der Universität Glasgow ist es gelungen, ein 3D-Drucksystem zu testen, das für den Einsatz in der Mikrogravitation des Weltraums entwickelt wurde.

Die Demonstration fand im Rahmen der Parabelflugkampagne der Europäischen Weltraumorganisation statt, die liebevoll als „Vomit Comet” (Kotz-Komet) bezeichnet wird. Das System, das anstelle herkömmlicher Filamente ein körniges Ausgangsmaterial verwendet, wurde in 90 Intervallen von jeweils 22 Sekunden Mikrogravitation getestet. Das Material fließt selbst unter den Mikrogravitations- und Vakuumbedingungen des Weltraums zuverlässig vom Tank des Druckers zur Düse.

Das Ereignis ist eine bemerkenswerte Entwicklung in der 3D-Anwendung in der Luft- und Raumfahrt: Anstatt Gegenstände in den Weltraum zu schicken und dabei die Gefahr einer Zerstörung oder Beschädigung beim Eintritt in die Erdumlaufbahn zu riskieren, könnten AM-Fertigungsanlagen im Weltraum platziert werden, um Strukturen nach Bedarf zu bauen. 3D-Druck im Weltraum wurde bisher noch nie außerhalb der Druckmodule der ISS durchgeführt, doch diese Demonstration zeigt ein System, das in der Schwerelosigkeit perfekt funktionieren könnte.

Dieser Ansatz könnte das Design und die Funktionalität von Weltraumausrüstung revolutionieren, da die Geräte während ihrer gesamten Lebensdauer im Weltraum verbleiben und nie wieder in die Umlaufbahn zurückkehren oder von der Erde aus gestartet werden müssen.

Der nächste Schritt ist der Versuch, Finanzmittel für eine Demonstration der Technologie im Weltraum zu sichern.

Abschließende Gedanken: Wohin geht die Reise?

Lunar AM befindet sich in einer guten Position.

Unternehmen wie Made In Space, Redwire, Relativity Space, Airbus und Cranfield sind führend und schaffen Märkte für weltraumtaugliche AM-Werkzeuge und -Rohstoffe. Kooperationen zwischen der ISS, der ESA, der NASA und britischen Investoren beschleunigen die Entwicklung, und das Potenzial für einen ernstzunehmenden Markt für AM im Weltraum ist beträchtlich.

Was die Technologie angeht, hat AMF gezeigt, wie man zuverlässig Kunststoffwerkzeuge drucken kann; Metal3D beweist, dass Metallstrukturen im Orbit einsetzbar sind; Recyclingsysteme nähern sich der autonomen Nachhaltigkeit; und Regolith-Tests signalisieren autarke außerirdische Lebensräume.

In Zukunft könnten wir AM-Teile an Raketen, 3D-Drucker an Bord für die Bedürfnisse der Astronauten und sogar ganze Gebäude sehen, die auf dem Mond gedruckt werden (Solartürme und mehr!).

Bei AMFG sehen wir eine umfassendere Lehre: Die additive Fertigung verändert globale Lieferketten, von lokalen Fabriken bis hin zu Orbitaldepots. Die Orbitalfertigung bietet Plattformen für Experimente – die Herstellung von Glasfasern, Geweben, Elektronik –, die durchaus wieder in die Industrien auf der Erde zurückfließen könnten. Und sobald wir den Druck auf Regolithbasis geknackt haben, wird die Massenfertigung von Lebensräumen auf dem Mond und dem Mars von einer Spekulation zu einer realistischen Möglichkeit.

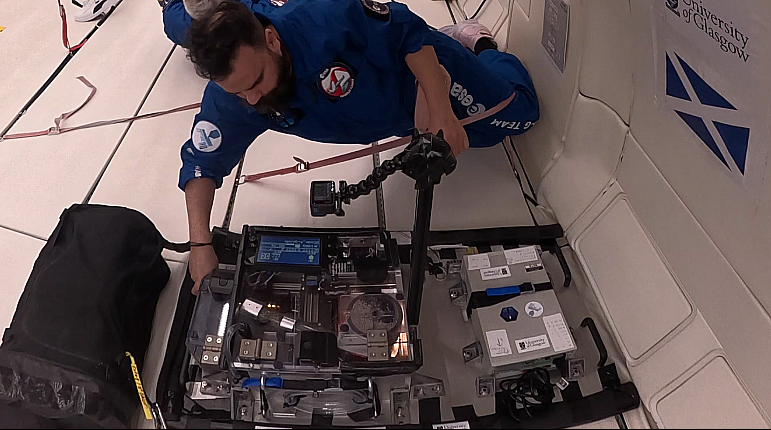

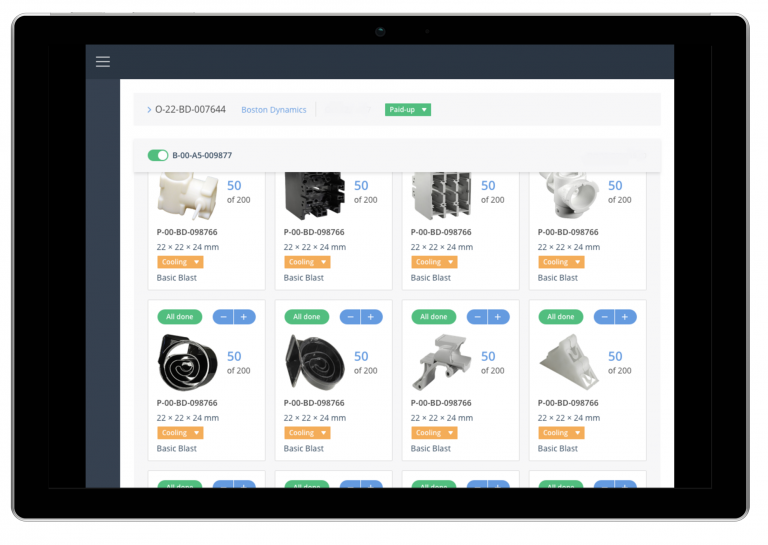

AMFG unterstützt Hersteller mit hoher Produktvielfalt und geringen Stückzahlen in verschiedenen Branchen, darunter die Luft- und Raumfahrt, und optimiert ihre Abläufe mit unserer hochmodernen Softwareplattform. Unsere skalierbaren Tools automatisieren alle Phasen der Fertigung und bieten automatische Angebotserstellung und Auftragsverwaltung mit über 500 Integrationen. Mit unserer Software können sich unsere Kunden effizient und präzise an komplexe Anforderungen anpassen und sich so ihren Platz an der Spitze der Fertigungsindustrie sichern.

Erfahren Sie hier mehr: Demo buchen

.svg)