Nachbearbeitung für den industriellen 3D-Druck: Wichtige Trends, die Sie kennen sollten

Die Nachbearbeitung kann einer der wichtigsten Engpässe bei der Verwendung der additiven Fertigung (AM) als industrieller Prozess sein. Für jede AM-Technologie sind eigene Nachbearbeitungslösungen erforderlich, die so weit wie möglich automatisiert werden müssen, damit die Technologie in der Produktion sinnvoll eingesetzt werden kann. Glücklicherweise hat die Branche begonnen, sich mit den Problemen der Nachbearbeitung zu befassen, und immer mehr Unternehmen haben Lösungen eingeführt, die dazu beitragen, den Nachbearbeitungs-Workflow zu automatisieren und zu optimieren. In dem heutigen Artikel werden einige der für den Polymer- und Metall-3D-Druck verfügbaren Lösungen vorgestellt und erläutert, warum die Nachbearbeitung der Schlüssel zur Steigerung der Produktivität mit AM ist. Wie sich der Hardware-Markt für den 3D-Druck im Jahr 2019 entwickelt hatDie Entwicklung des Marktes für 3D-Druckmaterialien: Trends und Möglichkeiten in 20193D-Drucksoftware: Wahre digitale Produktion

Automatisierte Nachbearbeitung für 3D-gedruckte Kunststoffteile

Im Bereich des Polymer-3D-Drucks liegt der Schwerpunkt auf der Automatisierung des Nachbearbeitungsprozesses. Entfernungsverfahren, wie die Entfernung von Trägern, Harz oder Pulver, sind die am häufigsten angewendeten Nachverarbeitungsverfahren. Sie werden in der Regel manuell ausgeführt, was viel Zeit und Arbeitskraft in Anspruch nimmt. Eine weitere Schwierigkeit besteht darin, dass viele Unternehmen verschiedene 3D-Drucktechnologien mit jeweils eigenen Nachbearbeitungsanforderungen einsetzen. Wie können Unternehmen ihre Nachbearbeitung verbessern, bevor sie Engpässe durch das Hinzufügen weiterer Drucker oder bei der Einführung einer anderen 3D-Drucktechnologie feststellen?Unternehmen wie Rösler, PostProcess Technologies, AMT und DyeMansion haben Lösungen entwickelt, mit denen AM-Benutzer die Nachbearbeitung optimieren können.

Entwicklung einer End-to-End-Nachbearbeitungslösung

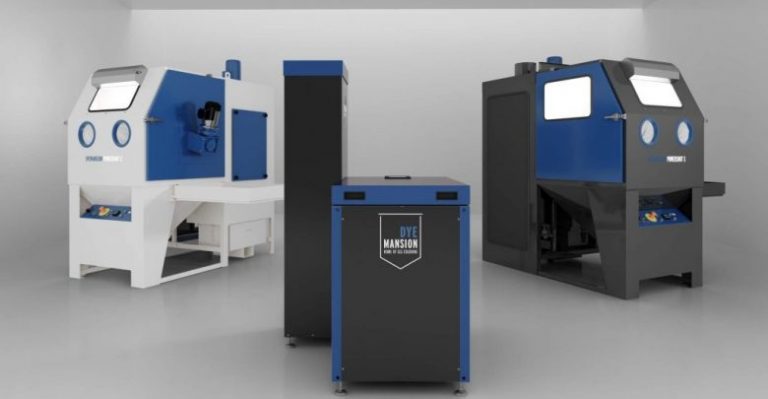

Ein Unternehmen das es zum Ziel, den Workflow für die Nachbearbeitung zu vereinfachen, ist Additive Manufacturing Technologies (AMT) mit Sitz in Großbritannien.[caption id="attachment_12584" align="aligncenter" width="1024"]

Ein 3D-gedrucktes Teil (Vordergrund) und ein nachbearbeitetes Teil (Hintergrund) [Bildnachweis: AMT][/caption]PostPro3D, AMTs erstes Teilefertigungssystem, wurde bereits im vergangenen Jahr eingeführt und verwendet ein chemisches Dampfglättungsverfahren, bei dem firmeneigene Chemikalien zum Glätten der Oberfläche eines 3D-gedruckten Polymerteils verwendet werden. Die chemische Lösung versiegelt die Oberfläche und entfernt die Porosität des Teils. Es verhindert auch das Eindringen von Wasser oder Gasen und verbessert die mechanischen Eigenschaften. Der PostPro3D kann gedruckte Teile mit hochentwickelten Polymeren wie ULTEM, Nylons, TPU und TPE veredeln. Laut Angaben des Unternehmens sind mehr als 95 Polymere für dessen Systeme validiert. In jüngerer Zeit hat das Unternehmen auch eine kleinere und billigere PostPro3D Mini-Einheit auf den Markt gebracht, die sich an Forschungsinstitute und kleinere Servicebüros richtet. In Zukunft plant AMT die Einführung seines Digital Manufacturing Systems, dass das Entpudern, Glätten, Färben und Prüfen kombiniert, um jeden der manuellen Nachbearbeitungsschritte zu automatisieren.

Die DyeMansion VaporFuse-Oberflächentechnologie

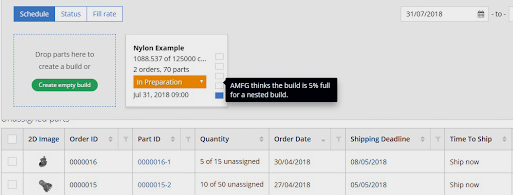

Ein weiteres Unternehmen, das AM-Finishing-Systeme anbietet, ist das deutsche Unternehmen DyeMansion. Im vergangenen Monat hat das Unternehmen sein neues Powerfuse S-System vorgestellt, das auf der VaporFuse Surfacing (VFS) -Technologie basiert. Dabei handelt es sich um ein automatisiertes Verfahren mit geschlossenem Regelkreis, mit dem glatte, hochglänzende Oberflächen für 3D-gedruckte Teile erzielt werden können. [caption id="attachment_12585" align="aligncenter" width="768"]

Eine Reihe von Nachverarbeitungssystemen von DyeMansion [/caption]Die mit dem VFS-Verfahren behandelten Teile sind außerdem wasserabweisend und leicht zu reinigen. Laut DyeMansion ist die Oberflächenqualität eines VFS-Teils mit der von Spritzgussteilen vergleichbar.In Bezug auf die Materialien ist die neue VFS-Technologie von DyeMansion nicht nur mit harten Polymeren wie PA11 oder PA12 kompatibel, sondern auch mit flexiblen Materialien wie TPU, deren manuelle Veredelung schwierig sein kann. Um die Messlatte bei der Nachbearbeitungsautomatisierung und -digitalisierung höher zu legen, hat DyeMansion dem neuen System auch eine vollautomatische Ladeoption sowie Funktionen für Konnektivität und Chargenverfolgung hinzugefügt. Wenn es um längerfristige Pläne geht, werden die Finishing-Plattform Powerfuse S und die VFS-Technologie in den Print-to-Product-Workflow von DyeMansion integriert. In diesem Workflow kann der VFS-Prozess als zweite (oder zusätzliche) Oberflächenoption neben der PolyShot-Oberfläche (PSS) implementiert werden und der Farbprozess kann daraufhin folgen.

Rösler’s AM Lösungen

Neben den AM-spezifischen Nachbearbeitungsfirmen haben auch große Unternehmen, die in der Regel traditionelle Branchen bedienen, damit begonnen, Lösungen für AM zu entwickeln. Ein solches Unternehmen ist die Rösler-Gruppe, ein deutscher Spezialist für Oberflächenveredelungslösungen.Rösler erbringt seit über 80 Jahren Dienstleistungen im Bereich der Oberflächenveredelung. Das Konglomerat bietet ein umfassendes Portfolio an Massenveredelungssystemen, Strahl- und Verbrauchsmaterialien sowie Nachbearbeitungslösungen über 15 verschiedene Tochterunternehmen verteilt.Das Unternehmen ist im vergangenen Jahr in die 3D-Druckindustrie eingetreten und hat mit RapidFinish eine multifunktionale Plattform für die Oberflächenbearbeitung von 3D-Druckteilen eingeführt.In diesem Jahr hat das Unternehmen beschlossen, seine AM-Aktivitäten, die auch Dienstleistungen umfassen, unter der Marke AM Solutions zusammenzuschließen.Die 3D-Nachbearbeitungsdivision von AM Solutions bietet Funktionen wie Auspacken, Entfernen von Stützstrukturen, Entfernen von Pulverresten, Oberflächenreinigung, Glätten, Polieren und Färben von 3D-gedruckten Teilen an. Diese Dienstleistungen sind für 3D-gedruckte Teile aus Metall, Polymer und Legierungen verfügbar, wobei die von AM Solutions ausgewählten Nachbearbeitungsgeräte zum Einsatz kommen. Einige der Maschinen wurden von Rösler entwickelt, andere von anderen Anbietern wie PostProcess Technologies und GPA INNOVA.Die verschiedenen Nachbearbeitungsschritte werden jeweils von einem automatisierten System durchgeführt, das Berichten zufolge ein hohes Maß an Wiederholbarkeit und eine höhere Produktivität ermöglicht. Rösler verkauft nicht nur Oberflächenveredelungsmaschinen, sondern passt seine Lösungen auch an bestimmte 3D-Drucker an. Im vergangenen Monat gab AM Solutions beispielsweise eine Kooperationsvereinbarung mit HP bekannt. Der Vereinbarung zufolge wird das Unternehmen sein Know-how bei Oberflächenveredelungslösungen nutzen, um diese speziell an die HP Multi Jet Fusion-Technologie anzupassen.

Nachbearbeitung von Metallteilen hergestellt mit 3D-Druck

Wenn es um die Nachbearbeitung von 3D-Metalldrucken geht, ist der Workflow komplizierter als bei Polymerdrucken und erfordert viel Spezialausrüstung. 3D-gedruckte Metallteile müssen von ihrer Bauplatte abgeschnitten und dann wärmebehandelt werden, um die während des Druckvorgangs erzeugten inneren Spannungen zu beseitigen.Darüber hinaus können unterschiedliche Metall-3D-Druckprozesse unterschiedliche Nachbearbeitungslösungen erfordern. Um beispielsweise mit einem Metallbindemittel-3D-Strahldrucker hergestellte Teile nachzubearbeiten, benötigt ein Unternehmen ein zusätzliches Gerät zum Entbinden und Sintern. Gleichzeitig gibt es wenig Lösungen, die speziell für die Metall-AM-Nachbearbeitung entwickelt wurden. In den meisten Fällen wenden AM-Benutzer dieselbe Nachbearbeitungsausrüstung an, die sie für Metallteile verwenden, die mit traditionellen Technologien hergestellt wurden.Dennoch gibt es eine für AM vielversprechende Nachbearbeitungslösung, mit der sich Träger von Metallteilen entfernen lassen und die in einer automatisierten Umgebung glatte Oberflächentexturen erzielen lässt. Das neue Verfahren namens Hirtisation wurde von der österreichischen Firma Hirtenberger Engineered Surfaces entwickelt. [caption id="attachment_12586" align="aligncenter" width="1024"]

[Bildnachweis: Hirtenberger Engineered Surfaces][/caption]Der Prozess besteht aus drei Schritten. In der ersten Phase werden die Stützstrukturen und die Pulverkuchen vom Teil entfernt und die Oberflächenrauheit wesentlich verringert. Im zweiten Schritt wird die Oberflächenrauheit des Teils weiter verringert, was zu einer Oberflächenqualität führt, die für die meisten industriellen Anwendungen geeignet ist. Der dritte, optionale Schritt ist ein Hochglanzpolierprozess, der ein dekoratives, ultra-glattes Finish erzeugt.Die Hirtisation ist nach Firmenangaben für alle im 3D-Druck üblichen Metalle und Legierungen geeignet. Oerlikon AM, der AM-Dienstleister, ist kürzlich eine Partnerschaft mit Hirtenberger eingegangen, um den Hirtisierungsprozess zu evaluieren. In der ersten Phase ihrer Zusammenarbeit stellten Oerlikon und Hirtenberger fest, dass die mit dem Hirtisationsverfahren behandelten Teile mit Geometrien bearbeitet werden konnten, die zuvor mit anderen Oberflächenbehandlungsmethoden nur schwer oder gar nicht fertiggestellt werden konnten.Die Möglichkeit, äußerst komplexe Metallbauteile effizienter nachbearbeiten zu können, ist ein großer Vorteil für die Branchen, die auf die Gestaltungsfreiheit von AM vertrauen. Systeme wie Hirtisation helfen, diesen Vorteil zu nutzen und die Technologie weiter zu industrialisieren..

Lösung des Entpuderungsproblems

Bei der Metall-3D-Druckverarbeitung auf Pulverbasis müssen Benutzer in der Regel das nach dem Druckprozess verbleibende Pulver entfernen. Dies ist jedoch keine leichte Aufgabe, da bei einem Teil mit komplexem Design die Gefahr besteht, dass das Pulver im Teil eingeschlossen wird. Das Ablösen des Pulvers erfolgt überwiegend manuell, was bei der Nachbearbeitung großer Teilechargen nicht effizient ist. Um den Prozess zu automatisieren, hat das deutsche Unternehmen Solukon in Zusammenarbeit mit Siemens das SFM-AT800S-System zum automatisierten Entpudern von 3D-gedruckten Teilen entwickelt, die mit Pulverbett-Fusionstechnologie hergestellt wurden.Das Entpuderungssystem ist eine Edelstahlkammer, in der Teile aus Aluminium, Titan und Nickelbasislegierungen mit Abmessungen von bis zu 800 x 400 x 550 mm geeignet ist.Sobald ein Teil in die Maschine geladen wird, beginnt der Entpuderungsprozess. Mit kontrollierten Vibrationen mit weitreichenden Frequenzen und motorischer Achsendrehung reinigt das System das metallische Sinterteil gründlich von Metallpulverresten.Nach dem automatisierten Prozess unterstützt die Maschine dann anschließend auch die manuelle Reinigung mit 6 bar Druckluft oder Inertgas.Ein solches Verfahren trägt auch dazu bei, das restliche Pulver sicher zurückzugewinnen, eine Kontamination zu verhindern und es für die weitere Verarbeitung vorzubereiten.Einige Hersteller von 3D-Druckern entwickeln auch Entpuderungslösungen speziell für ihre eigenen Maschinen. Anfang des Jahres kündigte Digital Metal, ein Experte für Metallbindemittelstrahlen, eine Automatisierungslösung an, bei der das Pulver im Nachbearbeitungsprozess durch eine CNC-Maschine entfernt wird.Ein weiteres Metallbindemittel-Spritzunternehmen, ExOne, bietet ebenfalls eine für seine Drucker entwickelte automatisierte Entpuderungsstation an.Da der Metall-3D-Druck zunehmend für die Herstellung hochkomplexer und komplizierter Teile wie Brennstoffdüsen und Wärmeaustauschern eingesetzt wird, wird der Bedarf an automatisierten Entpuderungslösungen immer größer. Letztendlich wird der Wechsel von manuellem zu automatisiertem Entpudern dazu beitragen, den Arbeitsablauf im 3D-Metalldruck erheblich zu optimieren, indem nicht nur die Arbeitszeit von Hand reduziert wird, sondern auch Pulverschrott und Ausschussteile aufgrund von Pulverrückständen auf ein Minimum reduziert werden.

Nachbearbeitung für den 3D-Druck: Ein Schlüssel zu mehr Produktivität

Das Skalieren und Automatisieren von Nachbearbeitungsvorgängen bleibt weiterhin eine Herausforderung. Wir sind jedoch optimistisch, dass diese Herausforderung bald der Vergangenheit angehören wird, da mehrere Akteure in der Branche Lösungen entwickeln, um diese zu überwinden. Von der Entfernung des Trägers über das Entpudern bis hin zur Oberflächenveredelung und Färbung, AM-Anwender haben heute mehr denn je die Möglichkeit, ihre Nachbearbeitungsschritte zu optimieren und zu automatisieren. Letztendlich öffnet die richtige Nachbearbeitungsinfrastruktur innerhalb AM die Tür zu einem hohen Maß an Wiederholbarkeit und Produktivität. Daher muss die Implementierung der Nachbearbeitung eine Priorität für diejenigen sein, die 3D-Druck für die Produktion einsetzen oder die Nutzung der Technologie in Zukunft beschleunigen möchten.

.svg)

.svg)

.svg)